Você já pensou o quanto é essencial saber se sua empresa tem condições de atender aquela demanda super importante do cliente? Naquele velho prazo curtíssimo? Bem, um dos principais benefícios da mensuração da capacidade produtiva da sua empresa é exatamente esse, ter dados confiáveis sobre seu setor de produção para que possa garantir ao cliente que o produto será entregue no prazo e com a qualidade esperada.

Segundo Slack et al (1999, p. 253) “um equilíbrio adequado entre capacidade e demanda pode gerar altos lucros e clientes satisfeitos, enquanto o equilíbrio ‘errado’ pode ser potencialmente desastroso”. Visto tamanha importância do conhecimento de quanto sua empresa pode produzir em determinado tempo, trouxe nesse artigo como entender e mensurar sua capacidade produtiva em apenas 6 passos!

1° Passo: Mapeamento de processos

Toda empresa precisa conhecer bem seus processos para que as etapas sejam seguidas e padronizadas pelos colaboradores, sem processos padronizados torna-se impossível calcular sua capacidade. Além da importância para gestão da informação e análise de melhorias, o mapeamento de processos é crucial para os próximos passos. Caso não tenha seus processos mapeados, contrate um profissional especializado da área ou capacite sua equipe para estar executando essa atividade essencial para sua empresa.

2°Passo: Definir o processo em elementos

A definição de processos em elementos está exatamente vinculado para evitar erros na tomada de tempo e auxiliar na identificação de gargalos, os elementos seriam os momentos específicos baseadas nas atividades realizadas no processo em que se inicia uma tomada de tempo e o finaliza. O processo obtém o tempo por completo e é caracterizado pela soma dos tempos de todos os elementos dele. Dessa forma, será possível identificar as etapas que estão limitando seu setor de produção e assim, analisar possíveis melhorias para diminuir o tempo de produção.

3° Passo: Cronoanálise (Tomada de tempos)

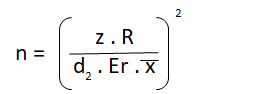

Sabendo como funciona o processo e os momentos exatos que devem ser tomados os tempos baseado nos elementos, hora de colocar a mão na massa e cronometra-los. Esse passo é crucial para gerar os dados fidedignos necessários para uma boa análise de sua capacidade produtiva. Caso os tempos estejam sendo pegos por mais de uma pessoa, cuidado com desalinhamento, siga à risca os elementos estabelecidos para evitar erros que podem gerar um resultado irreal. Nessa etapa, começamos a trabalhar com fórmulas que serão necessárias para os cálculos. Então, é importante saber a quantidade de vezes que cada elemento específico precisará ser cronometrado, para isso, utilizamos uma fórmula para achar o “n” (Número de ciclos a serem cronometrados).

Onde:

n = Número de ciclos a serem cronometrados;

z = Coeficiente de distribuição normal para uma probabilidade;

R = Amplitude da amostra;

d2 = Coeficiente resultante do número de ciclos tomados previamente;

x = Médias das amostras.

É importante ter um número considerável de tempos tomados preliminarmente que vai corresponder a exatamente a um valor correspondente em tabela, assim como determinar a probabilidade desejada para confiança que também corresponderá para um valor tabelado.

4° Passo: Modelagem dos processos

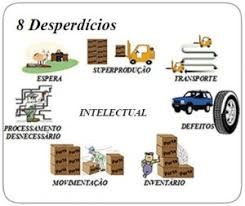

Tendo cronometrado todos os tempos, hora para analisar possíveis melhorias baseado em gargalos, os gargalos seriam etapas da produção que estariam agindo como limitantes do processo produtivo. Uma boa forma de estar analisando melhorias seria utilizando da ferramenta lean dos 8 desperdícios. A partir dela, podemos ver diversos desperdícios comuns que podem ser diminuídos no processo produtivo, são elas:

- Processamento impróprio: O processo sempre pode ser melhorado e a melhor forma de fazer é eliminar etapas que não agregam valor ao produto final, consequentemente, ao cliente;

- Excesso de produção: Esse tipo de desperdício é comum para empresas que possuem processo produtivo muito longo, pois precisam estocar produtos para atender diversas demandas, quando diminuímos esse tempo, é possível se adaptar melhor a necessidade e evitar produzir mais do que precisa.

- Estoque: Como muitos sabem, estoque é dinheiro parado, e quando possuímos excesso de estoque que não conseguimos vender, muitas vezes temo que tomar medidas emergenciais como abaixar o preço, 3 boas formas de evitar isso é implementando uma gestão de estoques na sua empresa, realizando uma previsão de demanda para avaliar o quanto é necessário produzir, ou até mesmo implementar o Just in time na sua empresa que tem como característica a zero geração de estoque com a produção baseada pela demanda.

- Excesso de transporte: Quando pensamos em transporte, vemos logo na parte de entrega externa, mas muitas vezes realizamos diversas movimentações desnecessárias entre os setores que poderiam ser melhorados com um layout produtivo adequado.

- Movimentos desnecessários: Movimentos desnecessários geram fadiga a mais aos funcionários além de poder causar uma possível lesão, nesse desperdício é essencial uma visão ergonômica do processo.

- Defeitos e Retrabalho: Material com defeito gera retrabalho e perdas na empresa, analise o que pode está causando isso e implemente uma solução para evitar perder mais dinheiro.

- Tempo de espera: Tempo ocioso no processo é tempo que o colaborador está trabalhando para empresa sem contribuir de fato para o resultado, modele o processo para os colaboradores não ficarem ociosos, isso irá otimizar seu processo produtivo.

- Fim capital intelectual: Sabe quando você trabalha muito em algo, mas outra pessoa simplesmente trabalha metade e apresenta o resultado em dobro? As vezes nos esforços só não estão sendo bem aproveitados, garanta que cada colaborador está executando a respectiva atividade que possui habilidade para realizar.

Realizou modelagens no processo? Então será preciso repetir o 3º passo para obter tempos fidedignos novamente, caso não, pode seguir para o 5° passo.

5° Passo: Cálculo do tempo padrão

Chegamos na parte matemática da capacidade produtiva, primeiramente, ache o tempo médio de cada elemento do tempo médio do processo. Feito isso, será necessário achar o tempo Normal que é calculado pela fórmula: Tempo Normal = Tempo médio x Velocidade. A velocidade nesse momento seria para melhor analisar a velocidade de cada operador, pois como sabemos, existem alguns colaboradores mais ágeis e outros mais lentos não é mesmo? É preciso ser visto pelo cronometrador a velocidade normal 100% da operação para assim, poder estabelecer uma possível velocidade diferente da normal. Achando o tempo normal, vamos para o cálculo do tempo padrão: Tempo padrão: Tempo normal x Fator de tolerância.

O fator de tolerância nesse caso, é para considerar prováveis pausar para necessidades fisiológicas ou até mesmo fadiga muscular do colaborador. É comum em indústrias considerar o fator de tolerância entre 1,20 e 1,30 correspondente a 20% a 30%, em processos de escritório é utilizado mais entre 5% a 10%. Pronto! Após todos esses cálculos bem simples achamos o tempo padrão de cada elemento do processo.

6° Passo: Calcular a capacidade Produtiva

A hora tão esperada chegou, esse passo é o mais simples e que apresentará demonstrar grande valor para sua empresa. Agora que você tem o tempo padrão de cada elemento, basta somá-lo e encontrará o tempo padrão do processo. Indo para parte prática, você só precisa pegar a quantidade de horas trabalhadas, pode ser diária, semanal ou mensal e dividir pelo tempo encontrado! Assim, o resultado dará o quanto será possível produzir em determinado período e facilitará bastante para atender diversas demandas no prazo e manter seu cliente satisfeito.

Espero que o conteúdo tenha sido útil para você e sua empresa, basta pôr em prática e entender melhor sua capacidade produtiva!

Caso tenha se interessado pelo assunto ou queira entender mais sobre como a capacidade produtiva pode ser crucial para o sucesso do seu negócio, clique aqui para entrar em contato com nossa equipe!